ANTARABANGSA

Proses Pemasangan Honda City Generasi Baharu Berbeza Berbanding Sebelum Ini

Sejak 2003, kebanyakkan model-model Honda yang dijual bagi pasaran Malaysia adalah kenderaan yang melakukan pemasangan tempatan (CKD).

Dengan ada kenderaan CKD yang dipasang di Pegoh, Alor Gajah, Melaka, barulah kita boleh nampak lebih banyak kenderaan jenama Honda berada di jalan raya Malaysia. Ini kerana, harga yang ditawarkan agak kompetitif dan mampu milik berbanding model CBU.

Sebagai contoh, Honda Jazz yang sebelum ini diimport dari Jepun yang dijual lebih RM100,000, tetapi bagi model CBU ia dijual lebih rendah dan lebih ramai mampu untuk memilikinya.

Kini, kilang Honda di Pagoh yang mempunyai dua saluran produksi untuk menghasilkan model Jazz, Jazz Hybrid, City, City Hybrid, Civic, BR-V, HR-V, HR-V Hybrid, CR-V dan Accord. Kapasiti kilang itu mampu menghasilkan 100,000 kenderaan setahun.

Bagi model baharu mereka iaitu, Honda City. Ada penambah baikan yang dilakukan dalam proses pemasangannya membabitkan

Bagi model baharu mereka iaitu, Honda City. Ada penambah baikan yang dilakukan dalam proses pemasangannya membabitkan Inner Frame

Inner FrameDalam pemasangan City generasi baharu ini, ada lagi satu proses tambahan yang dipanggil Inner Frame. Proses ini, kerangka sisi dalaman dan bawah dicantum terlebih dahulu sebelum mencantumkan kerangka lain.

Proses tambahan itu bertujuan untuk memberi lebih ketegaran kepada kerangka, sekali gus mampu membuatkan pengendalian kenderaan lebih stabil.

Spray Form

Spray FormSebelum ini, ia diletak dengan span, tetapi dengan penggunaan Spray Form ia mampu mengurangkan NVH sehingga 33 peratus.

Cecair Spray Form itu akan disuntik ke dalam bahagian bawah kerangka sisi iaitu dua di antara tiang pintu tengah dan satu di hadapan. Ia akan mengembang untuk mengurangkan kekosongan ruang berkenaan, sekali gus mampu menyerap bunyi berbanding sebelum ini.

Cecair Spray Form itu akan disuntik ke dalam bahagian bawah kerangka sisi iaitu dua di antara tiang pintu tengah dan satu di hadapan. Ia akan mengembang untuk mengurangkan kekosongan ruang berkenaan, sekali gus mampu menyerap bunyi berbanding sebelum ini. Pemasangan Bateri Litium-Ion Pertama Di Malaysia

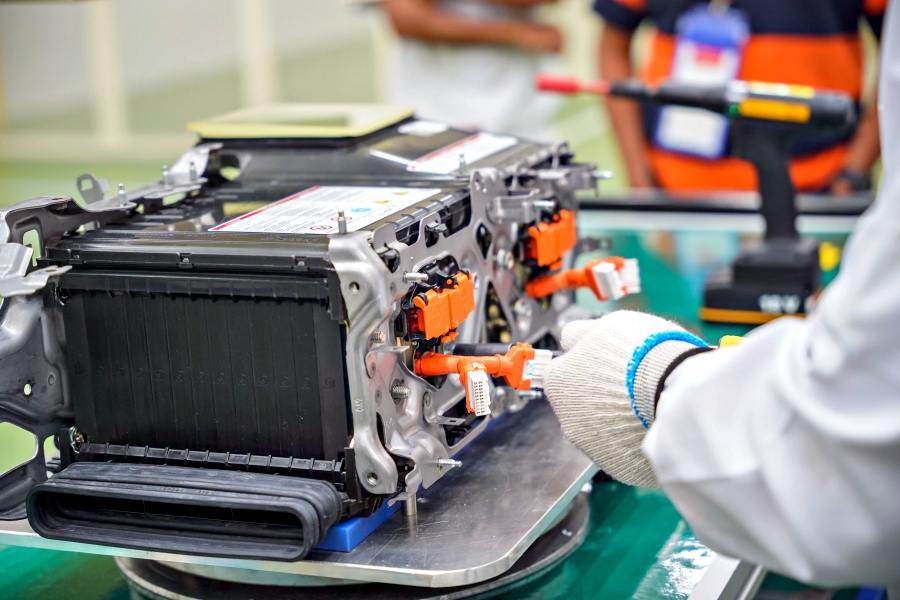

Pemasangan Bateri Litium-Ion Pertama Di MalaysiaMemandangkan Honda adalah model paling banyak menawarkan segmen hibrid di negara ini termasuk City RS, sudah pasti mereka memerlukan jumlah bateri litium-ion yang banyak untuk memenuhi keperluan kilang pemasangannya.

Di sana, bateri yang dipanggil Intelligent Power Unit (IPU) mampu dihasilkan sebanyak 90 unit sehari dengan mengambil masa 2,117 saat untuk setiap pemasangan. Proses pemasangan itu dilakukan dengan enam tenaga kerja.

Di sana, bateri yang dipanggil Intelligent Power Unit (IPU) mampu dihasilkan sebanyak 90 unit sehari dengan mengambil masa 2,117 saat untuk setiap pemasangan. Proses pemasangan itu dilakukan dengan enam tenaga kerja.Bateri litium-ion terbabit dibekalkan daripada syarikat Panasonic dan Blue Energy, selain proses pemasangan IPU itu mengikut piawaian Honda Jepun untuk menjamin kualitinya.

Ternyata apa yang ditambah baik itu sejajar dengan prinsip Honda untuk menawarkan kualiti yang terbaik dengan harga kompetitif untuk kepuasan pelanggan seluruh dunia.

Ternyata apa yang ditambah baik itu sejajar dengan prinsip Honda untuk menawarkan kualiti yang terbaik dengan harga kompetitif untuk kepuasan pelanggan seluruh dunia.Must-Watch Video